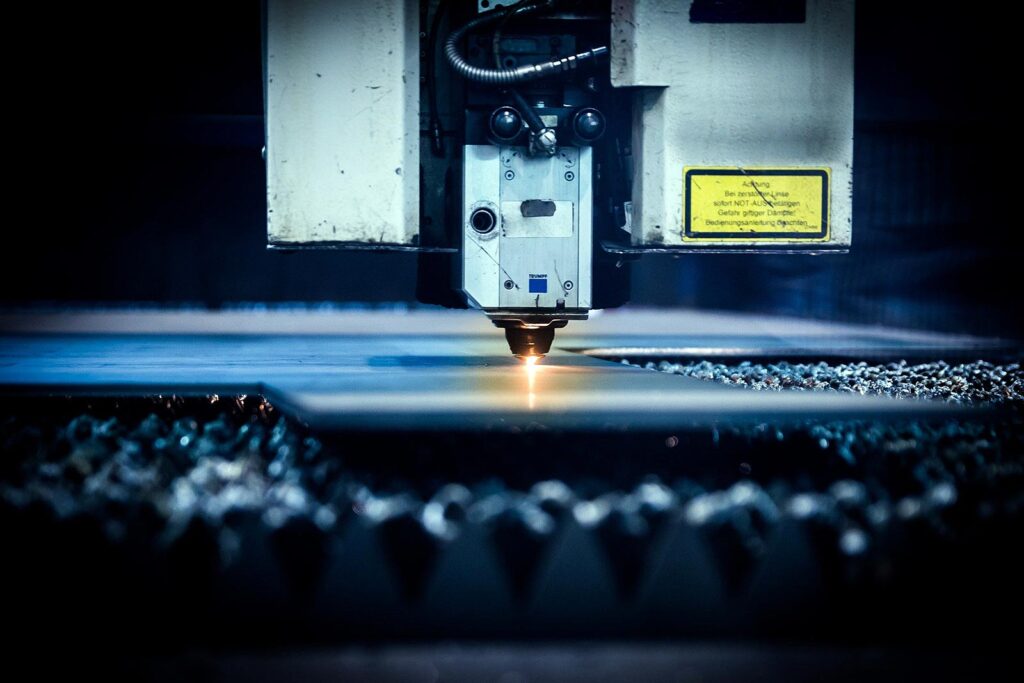

Obróbka mechaniczna elementu stalowego wymaga zastosowania wielu technik i skomplikowanych narzędzi. Coraz częściej zastępowana jest przez cięcie laserem, które umożliwia osiągnięcie satysfakcjonującego efektu tylko przy wykorzystaniu jednego urządzenia. Jest to zdecydowanie najefektywniejszy sposób w porównaniu z cięciem strumieniem wody czy płomieniem palnika oraz oczywiście metodami klasycznymi. Po zastosowaniu lasera produkt nie wymaga dalszej obróbki, co stanowi spora oszczędność czasu. Dlaczego jeszcze warto stosować tę metodę?

- Cięcie laserem – co to jest?

- Przebieg procesu

- Zalety cięcia laserem 3D

Cięcie laserem – co to jest?

Cięcie laserem to zastosowanie trzech rodzajów termicznego dzielenia materiału, takich jak: sublimacja, topienie i wypalanie. Z definicji jest to punktowe wprowadzenie energii jako wysokoenergetyczny strumień tnący. Wymaga to zastosowania urządzeń o dużej precyzji oraz wysokiej jakości, dzięki czemu obrobiony element nie potrzebuje dalszych działań, mających na celu jego kształtowanie. Obróbka laserowa ma szerokie zastosowanie w przemyśle, może służyć nie tylko do cięcia stali nisko- i wysokostopowych ale również zarówno materiałów twardych (jak tytan) jak i niemetalowych: szkło, drewno czy plexi. W zależności od obrabianego tworzywa można zastosować różne rodzaje cięcia. Cięcie przez odparowanie, podczas którego materiał zmienia w atmosferze gazu obojętnego stan ze stałego bezpośrednio na gazowy stosowany jest przy obróbce materiałów nietopliwych (np. drewno). Cięcie przez stopienie i wydmuchanie gazem obojętnym jest stosowane w przypadku stali nierdzewnych, natomiast w przypadku stali węglowych stosuje się metodę cięcia przez wypalenie. W tym przypadku na materiał wypalany działa tlen lub mieszanka gazów, w skład której wchodzi ten pierwiastek.

Przebieg procesu

Początek cięcia może przebiegać na dwa sposoby, gdyż w zależności od miejsca rozpoczęcia procesu należy zastosować inną technologię. Rozpoczęcie cięcia od krawędzi blachy jest prostsze, gdyż strumień gazu od samego początku procesu powoduje usunięcie stopionego metalu na przeciwną stronę. Jednak w przypadku rozpoczęcia obróbki od środka lub w pewnej odległości od krawędzi należy rozpocząć od wydrążenia otworu. Ponieważ stopiony metal musi być usuwany w tę samą stronę, z której płynie strumień gazu, należy zastosować jedną z dwóch metod. Pierwsza z nich polega na stosowaniu identycznych parametrów jak podczas cięcia właściwego. Jest to sposób szybki, lecz mogący poskutkować zanieczyszczeniem dyszy. Drugi sposób to zastosowanie cięcia impulsami i usuwanie małych porcji metalu. Cały proces przebiega znacznie wolniej, ale jest o wiele dokładniejszy. Podczas cięcia należy zwrócić uwagę, by obrabiane elementy miały odpowiednie podparcie. Pozwoli to uniknąć odkształceń, a tym samym zniekształcenia linii cięcia.

REKLAMA

Zalety cięcia laserem 3D

Dzięki zastosowaniu najnowocześniejszych maszyn możliwa jest obróbka i cięcie rur, profili oraz różnych kształtowników o długości nawet do dwunastu metrów. W przeciwieństwie do obróbki mechanicznej cięcie laserem pozwala na uzyskanie nawet bardzo skomplikowanych kształtów z wysoką dokładnością tylko przy pomocy jednego urządzenia. Olbrzymią zaletą tego typu obróbki jest minimalna strefa wpływu ciepła, dzięki czemu element cięty zachowuje swoje własności mechaniczne. Krawędzie cięcia zachowują gładkość oraz prostopadłość, a szczelina powstająca w trakcie obróbki jest wąska i równa. Sporo firm, jak na przykład KönigStahl, dzięki inwestycji w wyszkolenie ludzi i najnowocześniejszy sprzęt jest w stanie wykonać zlecenia, których zakończenie inną metodą byłoby niemożliwe lub znacznie bardziej czasochłonne. Jest to z pewnością bardzo perspektywiczna i przynosząca korzyści klientom metoda obróbki mechanicznej.

Dodaj komentarz